當前印染行業控污治污的形勢十分嚴峻,企業對環保工作稍有懈怠就會面臨關停整治的風險。印染行業的污水水質復雜多變,含堿性高,較難生化降解,只有在生產過程中對主要的污染源頭進行有針對性的處理回用,方能降低污水處理負荷,實現企業的可持續發展。

絲光淡堿蒸發濃縮后循環使用是控制污水含堿量、節約車間液堿成本的主要手段。但伴隨著消費者對紡織品質量要求的提高,使用濃縮堿絲光已經遠達不到染色性能需求。為了破解產品質量和治污相矛盾的難題,凝洋與宜興樂祺高度配合,使用超濾膜技術對絲光淡堿進行過濾,在不增加外排堿量的情況下使絲光淡堿清潔度達到商品堿程度,徹底解決困擾企業已久的問題。

一、傳統絲光用堿分析

絲光機設備流程:

進布→1#軋堿槽→繃布→2#軋堿槽→上鋏→布鋏擴幅→5噴淋→5抽吸→高溫直輥去堿槽→8格水洗槽→烘干→落布

>絲光機配堿使用流程:

配堿箱→高位輸送至絲光機→堿液進入循環槽→攪拌均勻→動力泵輸送至軋堿槽→軋堿槽溢流至轉籠過濾器過濾粗纖維→堿液回流至循環槽

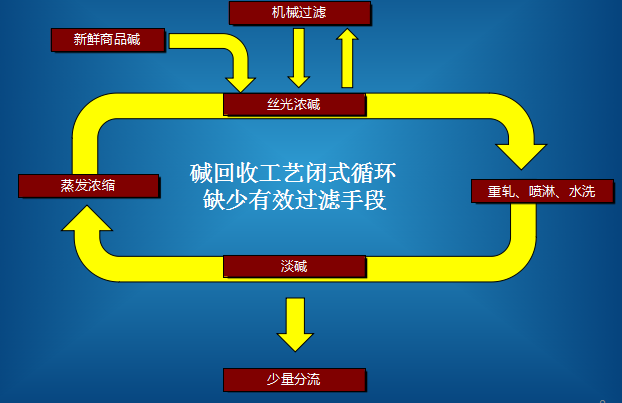

絲光淡堿回用模式:

絲光淡堿下機回收 →淡堿庫存桶 → 進入蒸發器濃縮→產生濃縮堿 →絲光再使用

傳統的絲光淡堿回收濃縮循環使用對產品質量的影響:

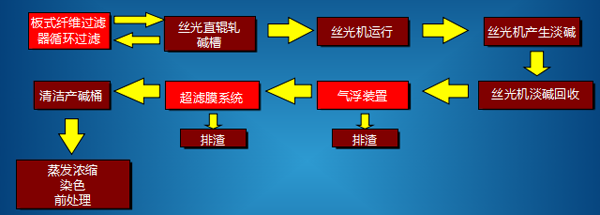

傳統工藝下濃縮堿槽實例圖

1、蒸發濃縮過程是將淡堿中的水分通過加熱以液態→汽態→液態轉化分離過程,而淡堿中含有的可溶解性漿料、助劑以及不可溶性雜質無法去除并且會隨濃縮次數的增加,含量將遞增。

2、液堿在使用過程中會與CO2產生化學反應產生碳酸鈉,隨回收濃縮次數堿液中的含鹽量遞增

2NaOH+CO2=Na2CO3 + H2O

3、實驗絲光工藝堿各配比配制,絲光鋇值、染色得色率試樣

試樣織物規格:20*16/128*60/57/58 顏色:大黑

|

絲光工藝

濃度(g/l)

|

濃縮堿使用

比例

|

新鮮堿使用

比例

|

絲光鋇值

|

絲光效果評定

|

染色得色率%

|

|

220

|

90%

|

10%

|

115

|

絲光不完全

|

84.5%

|

|

220

|

70%

|

30%

|

122

|

絲光不完全

|

86.9%

|

|

220

|

50%

|

50%

|

128

|

絲光不完全

|

89.7%

|

|

220

|

30%

|

70%

|

133

|

一般絲光

|

93.6%

|

|

220

|

10%

|

90%

|

139

|

絲光充分

|

98.7%

|

結論:

由于絲光淡堿在回收過程只使用轉籠過濾器去除部分纖維,導致生產過程中流落至堿液中的短絨、可溶解性漿料和助劑等雜質在蒸發濃縮環節被反復濃縮,使得濃縮堿清潔度逐步下滑,對纖維的滲透絲光膨化效果下降,達不到良好的絲光鋇值,致使后端染色得色率、色彩鮮艷度較全部使用商品堿絲光時有明顯的下降。

二、改造方案

系統說明:

1、使用板式纖維過濾器去除堿液中的纖維、短絨等雜質;

2、通過高效氣浮裝置去除淡堿中的部分漿料、表面活性劑等化學用劑,降低進膜前COD含量;

3、通過凝洋公司的耐強堿超濾膜實現固液分離,確保產堿清潔、透亮,并且將雜質濃縮至原淡堿體積的5%后外排,減少了堿液的流失。

整套系統特點:

1、通過膜過濾的淡堿基本達到新鮮商品堿的清潔度;

2、膜系統將淡堿中的雜質濃縮至淡堿總量的5%后再排放,基本實現了堿液的零排放;

3、系統高度自動化,不添加任何化學試劑,全物理過濾,既高效又環保;

系統現場圖

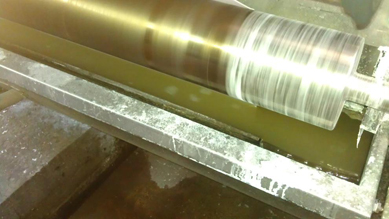

淡堿過濾前后對比圖

改造前的濃堿槽

改造后的濃堿槽

過濾前后堿液對比

系統成效

經過濾后的絲光濃縮堿與新鮮堿5:5配比配制,測試絲光鋇值、染色得色率(試樣織物規格:20*16/128*60/57/58 顏色:大黑)

|

絲光工藝

濃度(g/l)

|

濃縮堿

使用比例

|

新鮮堿

使用比例

|

絲光鋇值

|

絲光效果評定

|

染色得色率%

|

|

220

|

50%

|

50%

|

138

|

絲光充分

|

98.1%

|

?結論:超濾膜系統將淡堿中的所有懸浮物截留,出水濁度0.1NTU,此淡堿經擴容蒸發后再與新鮮堿混合后織物鋇值達到140左右,絲光效果達到了新鮮堿的絲光效果,保證了產品后段染色的得色率。